上海厚国电气有限公司自2019年引入PDCA循环管理方法,进入全面质量管理时期。

1、由生产车间、品控、现场工艺等跨部门组成了项目改善团队;

2、制定并确定项目改善管理方案,与公司之前进行的项目管理方案接轨;

3、逐步对项目成员进行理论和案例培训;

4、制定出第二阶段主要工作计划,然后分解到各个车间和不同时间段;

5、各个车间经过现场调查分析,并通过举行沟通会议,相关部门人员各抒己见、群策群力,达成共识。

通过技术对接、用户需求清单等售前沟通方式,深入、准确了解用户对产品技术(质量)的要求,确定技术(质量)政策、质量目标和质量计划等。

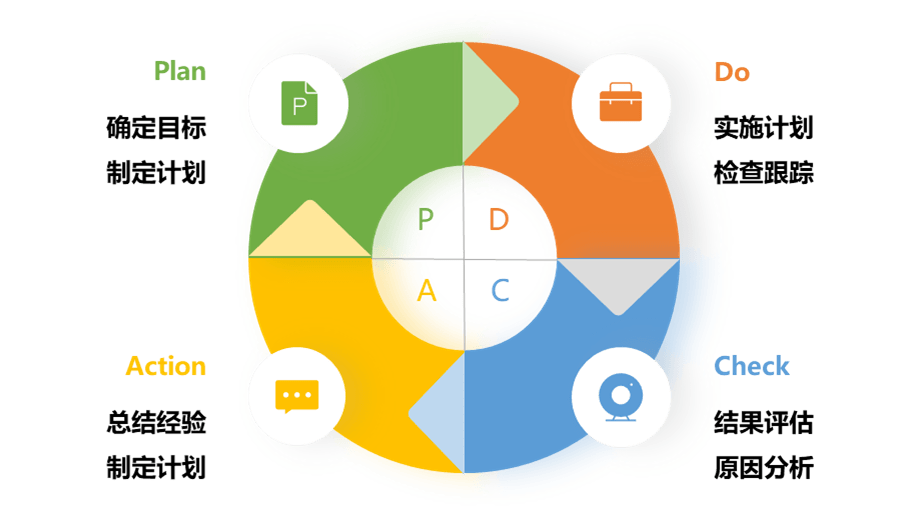

包括现状调查、分析、确定要因、制定计划。

实施上一阶段所规定的内容。根据质量标准进行产品设计、试制、试验及计划执行前的人员培训。

主要是在计划执行过程之中或执行之后,检查执行情况,看是否符合计划的预期结果效果。

主要是根据检查结果,采取相应的措施。巩固成绩,把成功的经验尽可能纳入标准,进行标准化,

遗留问题则转入下一个PDCA循环去解决,即巩固措施和下一步的打算。

注:PDCA循环又叫“质量环”,它是管理学中的一个通用模型,它是由美国质量管理专家休哈特博士首先提出的。

PDCA分成四个阶段,即计划(plan)、执行(do)、检查(check)、调整(Action)。